在轰鸣的汽车生产车间,机械臂的运作正被数据赋予新生命。通过实时解构生产数据,传统车间正转变为拥有“数字神经突触”的智能有机体。这一变革不仅实现了机器换人,更通过整合各环节数据,创造了新的价值管理范式。 ...

|

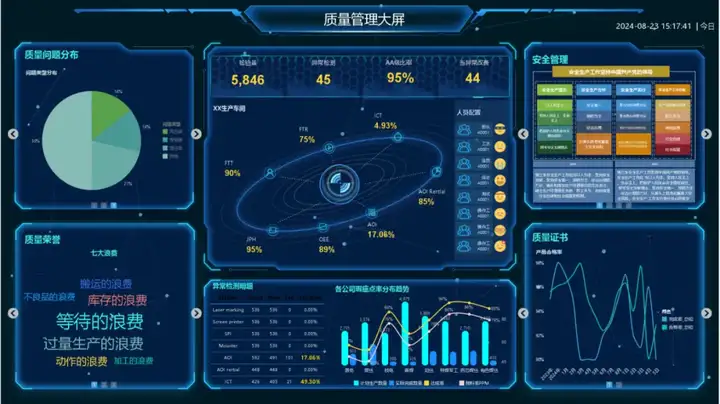

在轰鸣的汽车生产车间,机械臂的运作正被数据赋予新生命。通过实时解构生产数据,传统车间正转变为拥有“数字神经突触”的智能有机体。这一变革不仅实现了机器换人,更通过整合各环节数据,创造了新的价值管理范式。 在汽车产业的激烈竞争中,生产系统的进化已成为精密的博弈。数据算力被注入“安全、质量、生产、设备”四大管理领域,使传统车间蜕变为智慧生命体的神经中枢。安全生产和质量管控成为企业竞争力的关键,而班前班后会的数字化和设备全生命周期监测则推动了管理进化。 唯有让数据分析成为汽车企业的数字灵魂,才能在产业变革中占据优势,实现智慧制造的超循环进化,让钢铁森林焕发生命光彩。 1 需求分析 1.1.1 安全管理 汽车生产企业中,安全作为生产核心之本。在安全生产领域,数据分析正化身数字时代的战略中枢,以四维矩阵重构安全治理新范式: (1)以数据考古破解风险基因。通过深度挖掘历史事故数据库,精准绘制季节性、周期性、关联性风险图谱,构建"预防型安全免疫系统"。通过可视化的“安全绿十字”,快速感知安全态势变化趋势。(2)以决策引擎驱动管理进化。将安全决策从经验判断升级为数据博弈,在流程再造中植入数字导航仪,让安全管理从被动响应进化为主动进化。(3)以智能诊断革新治理维度。运用大数据模型对生产参数进行光分析,精准定位隐患坐标。(4)以数据存证铸就安全金字塔。链式事故追溯形成不可篡改的证据链条,让责任认定从主观推断升级为数字审判。当数据算力渗透安全治理的每个量子层面,传统管控体系正坍缩为智慧化矩阵,在产业跃迁中构筑起生命至上的数字安全长城。 1.1.2质量管理在质量管控中,通过对五大指标的数据分析,可以做到降低质量问题,提高产品产量、质量,来保障生产车间的稳定运行,提高生产效率。五大指标如下:(1)首次合格率(FTT)。作为质量长城的基石,FTT以"一次做对"的哲学,将生产流程锻造成无废料的完美闭环。其数学骨骼[(投入量-缺陷损失)/投入量]×100%,丈量着从原料到成品的价值转化率。(2)设备整体效率(OEE)。这尊制造业的三位一体神像,将时间开动率、性能稼动率、良品率熔铸为设备健康的KPI圣杯。对瓶颈工序而言,OEE是穿透产能迷雾的透视镜,让闲置、空转、次品无所遁形。(3)千单位质量指标(C/1000)。犹如产品的数字体检报告,将缺陷密度量化为每千单位的DNA序列。当C值在仪表盘跳动,质量改进的狙击镜已锁定缺陷基因靶点。(4)问题重复发生率。这道质量免疫力的试纸,以百分比公式[(重复问题数/总问题数)]×100%,检验着质量体系的自愈能力。高频复发的质量病灶,正暴露管理系统的免疫缺陷。(5)等级加权达标率。为质量问题戴上权重王冠,让致命缺陷的修复价值呈指数级跃升。这架质量评估的天平,将管理资源导向最危险的质量断层。 1.1.3生产管理汽车生产企业,一般生产车间会有生产区域、返修区域。生产区域负责主要生产线的加工、制造,返修区域主要负责首次加工不合格产品的二次分析和再加工,在整体生产把控过程中,通过四个方向的分析考虑,完成生产管理升级:(1)生产区域可视化建模。针对生产核心区(主线加工)、返修处理区(质量修复)、设备维护区(运行保障)三大模块构建数字化模型,通过工业物联网实现:主线加工区:设备状态实时监控、生产节拍动态追踪、在制品库存可视化;质量修复区:不良品溯源数据分析、返工工艺参数优化、二次加工效率评估;运行保障区:设备健康度预测、预防性维护计划、快速响应机制。(2)班前准备、班后总结报告。主要包括:数据驱动的班前策划、班后总结分析优化。(3)生产效能提升支撑体系。对实时数据进行分析,动态展示区域协同效率、质量成本、设备健康指数。 1.1.4设备管理对汽车生产企业的生产设备实施精细化维修、维护与保养,通过分析设备维修、维护、保养等数据,找出设备管理过程中的瓶颈环节和浪费时间的因素,采取针对性的措施进行改进,从而提高生产效率。主要从以下四个方面来进行管理优化:(1)设备健康状态洞察。构建多维故障特征库,目标建立包含振动频谱、温度梯度、油液成分等参数的故障模式数据库。预测性维护模型优化。(2)维护成本精益控制。备件需求智能预测,目标建立备件消耗预测模型,动态优化安全库存水位。维修工艺路径优化。通过关联规则挖掘最优维修方案,减少非必要拆解。(3)维护效能提升。维护操作效率分析,建立维护动作时间研究模型,识别操作浪费环节。跨区域维护资源调度。(4)设备风险管理。故障根因深度挖掘,构建故障因果网络,量化各因素对设备失效的贡献度。安全阈值智能校准。基于运行大数据优化设备安全参数边界。设备全生命周期档案。构建涵盖采购、运维、报废的设备数字履历。 1.2 数据分析1.2.1数据来源

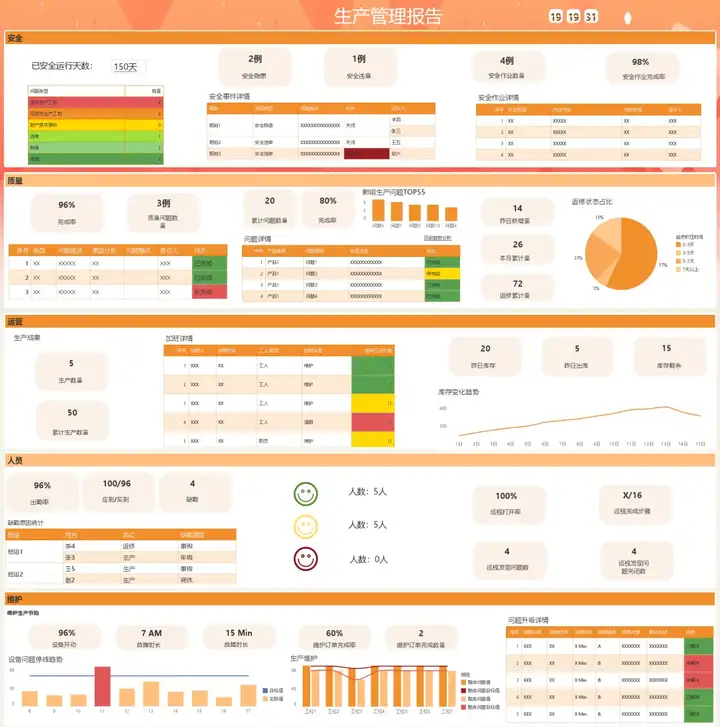

1.2.2数据处理构建ODS-DW-ADS三层数据仓库,整合多系统原始数据,建立标准化数据资产目录。采用流式计算引擎处理实时生产数据(如设备报警、质量超标),批处理分析历史数据(如月度OEE、故障模式)。 1.2.3数据分析聚焦汽车生产企业的生产车间与协同部门,构建"车间-部门-公司"三级数据指标体系。为管理层量身定制领导驾驶舱,车间区长能透视产线异常波动,班组长可追踪设备健康状态。同时针对安全管理、质量追溯、成本优化、设备维护状态等高价值场景,开发分析报告。 二 管理升级样例报告 2.1 安全管理报告 2.1.1 安全管理驾驶舱安全管理驾驶舱可以直观的了解整个生产过程中,所发生的“大”、“中”“小”等各类安全事件,了解发生频率及发生数量。并且可以直观了解近期安全生产过程中经常发生的问题,从而可以有针对性进行整改。了解企业人员在职业健康的详细情况。示意图如下:  (1)安全事件频率分析在生产过程中,安全生产事故的类型多种多样,包括但不限于机械设备事故、电气事故、化学泄漏事故、火灾爆炸事故等。对于每类事故,我们都需要进行详细的分析,以了解它们的频率、分布特点以及可能的诱发因素。因此一个企业的连续安全运行天数,成为了一个核心指标。事故类型分类:根据事故的性质和影响程度,将事故划分为不同等级,并对每一类事故进行详细记录和分析。事故频率分析:统计过去一段时间内(如季度、年度)各类事故发生的次数,分析事故频率的变化趋势,以及是否存在季节性或周期性规律。事故诱发因素分析:对事故发生的原因进行深入分析,找出可能的诱发因素,如设备老化、操作失误、管理漏洞等,并制定相应的预防措施。 (2)事故后果分析事故后果的严重程度直接反映了安全生产的水平。因此,对事故后果的分析是安全生产管理的重要组成部分。人员伤亡情况:统计事故造成的人员伤亡情况,包括死亡、重伤、轻伤等。经济损失评估:评估事故给企业带来的经济损失,包括设备损坏、生产中断,以及企业形象受损、市场丢失等间接经济损失。对生产活动的影响:分析事故对生产活动的影响程度,包括生产中断时间、恢复生产所需时间等,以及事故对企业生产效率和市场竞争力的影响。安全检查与隐患排查情况:分析企业安全检查与隐患排查的频率、方法和效果。检查是否存在漏检、误检等问题,以及隐患整改的及时性和有效性。加强安全检查与隐患排查的力度和频次,确保及时发现并消除安全隐患。 (3)职业病危害因素识别与分析职业病危害因素是导致职业病发生的关键因素。首先,我们需要识别和分析工业生产过程中存在的各种职业病危害因素。这些因素可能包括化学因素(如毒物、粉尘)、物理因素(如噪声、振动、高温、低温、辐射)、生物因素(如病原微生物)以及劳动过程中的有害因素(如劳动强度过大、劳动时间过长等)。通过对职业病危害因素的识别和分析,我们可以了解不同危害因素对工人健康的影响程度,以及不同职业病的发病率和分布特点。这有助于我们制定针对性的职业病防护措施,减少职业病的发生。 (4)职业病发病情况分析职业病发病情况是评估职业健康水平的重要指标。我们需要对职业病的发病率、分布、患者特征等进行深入分析。首先,要了解各类职业病的发病率,以及它们在不同行业、不同工种中的分布情况。其次,要分析职业病患者的年龄、性别、工龄等特征,以及他们的职业暴露史和健康状况。通过职业病发病情况的分析,我们可以了解职业病的发展趋势,以及不同行业和工种中职业病的特点。这有助于我们制定针对性的职业病防治策略,提高职业健康水平。 2.1.2 安全生产分析安全报告可以直观了解所有安全生产问题情况,每一周所发生的主要情况统计,工伤、事故统计,并且可以直观了解工伤、事故详情。并针对常发问题进行专项整改,了解整改情况。示意图如下:  2.2 质量管理报告 2.2.1质量管理大屏通过质量管理大屏可视化展示,方便领导从宏观到微观了解质量状况。领导可以先查看整个工厂的质量指标概况,然后深入到某个车间、某个生产工序的详细质量数据。助管理层快速定位质量问题的重点区域。建立风险预警机制。设定质量指标的阈值,当指标接近或超过阈值时,自动发出预警信号。对预警信息进行分类和优先级排序,确保重要的质量风险得到及时处理。比如,将影响产品安全的质量问题列为最高优先级,优先解决。决策支持功能。提供质量成本分析模块,帮助领导评估质量改进措施的投入产出比。例如,通过对比实施某项质量改进措施前后的质量成本变化,来判断该措施的生产效益。基于历史数据和预测模型,为管理层提供质量决策的参考建议。根据市场需求和质量趋势,预测未来产品质量的发展方向,为新产品研发提供决策依据。示意场景如下:  2.2.2 质量指标监控 驾驶舱通过质量全维度监控驾驶舱,可以完成质量风险可控、决策效率指数提升、成本优化精准发力以及设备效能全面释放四大模块。质量风险可视可控。实时聚合生产、设备、供应链等多源数据,构建质量动态全景图,管理层可快速掌握关键指标波动,将传统事后救火转为事前预警,显著减少质量危机爆发风险。决策效率指数级提升。内置智能分析模型(如SPC控制图、根因溯源矩阵),自动关联缺陷与工艺、设备、人员等要素,质量问题定位时间缩短60%以上,支持跨部门协同决策。成本优化精准发力。通过质量损失结构分析,精准识别高成本缺陷(如返工返修、客户投诉),驱动资源向高价值改进项目倾斜,质量成本占比持续下降,资源利用率显著提升。设备效能全面释放。设备质量指标与OEE深度集成,预测性维护模型提前发现潜在故障,避免非计划停机,设备综合效率稳步提升,备件库存周转率大幅优化。该驾驶舱已成为企业质量管理的战略级工具,助力质量竞争力从被动应对迈向主动掌控,为智能制造转型提供核心决策支撑。示意场景如下:  2.3生产管理报告 汽车生产企业对于生产管控,主要在于生产业务管理场景、开收班场景、返修场景。 2.3.1开、收班场景在生产车间开班过程中,以生产、出勤、安全、质量、维护、工艺以及问题解决等维度,对前一天的工作进行回顾,对今天主要生产进行执行规划,每个工作小组完成当日主要任务,明确工作内容,确定工作方向。并且可以对生产的业务趋势进行呈现,预测生产问题,更早进行预防措施,这使得车间生产的工作效率得到提升,同时也促进了不同部门之间的协作,整体上提高了企业的运营效率。通过开班收班会的数据分析,企业能够准确了解生产过程中的问题和员工的需求,从而有针对性地进行改进和优化,最终实现提高生产效率、产品质量以及员工满意度等目标。实际情况中,不同企业的成功案例会因行业特点、企业规模、生产流程等因素而有所不同,但数据分析在其中都发挥了关键作用。示意场景如下:

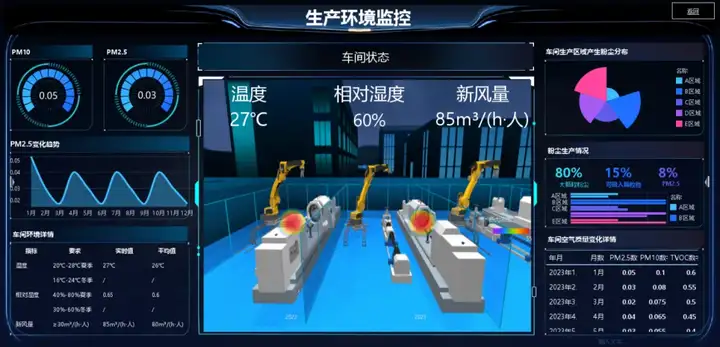

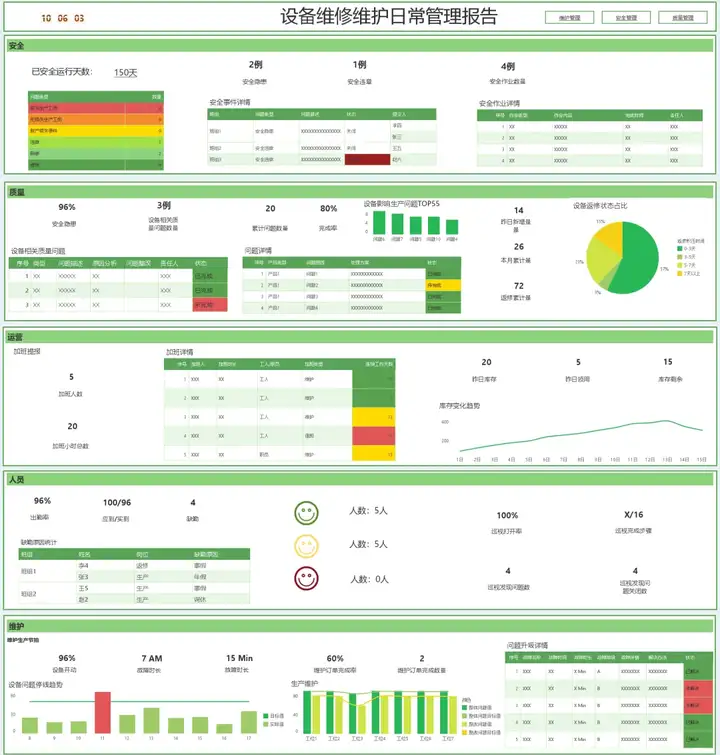

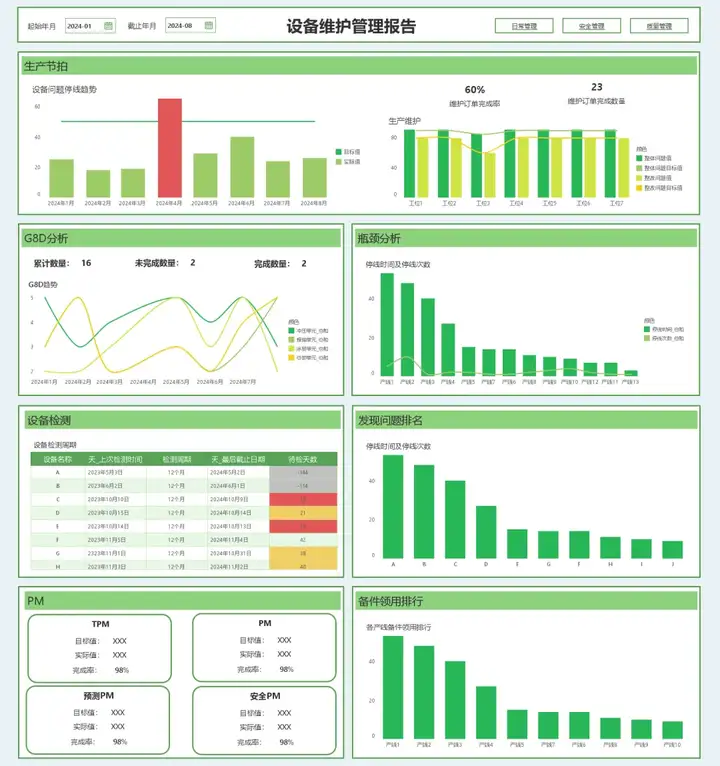

2.3.2返修除生产之外,对质量不合格产品进行返修也是生产车间的重点工作之一,返修区通过对人员、生产、库存、安全、过程质量管控、返修品情况、过程变更、质量、问题升级等维度进行深化研究。了解造成返修的根本原因,是工艺等相关问题还是设备造成的问题,深化过程质量管控,保证后续生产加工的产品合格率。如果遇到无法解决的问题,应尽早进行问题升级,需要资深工程师专家帮忙解决相关问题。通过返修区开班收班会的数据分析,企业能够准确了解人员出勤情况、了解生产过程中的问题和员工的需求,从而有针对性地进行改进和优化,最终实现提高生产效率、产品质量以及员工满意度等目标。实际情况中,不同企业的成功案例会因行业特点、企业规模、生产流程等因素而有所不同,但数据分析在其中都发挥了关键作用。示意场景如下:  2.3.3生产管理生产车间对于加工设备的日常维护、问题维修,也是保证正常生产的核心要素,对于维保部门在安全、质量、运营、人员、维护等核心模块进行分析,充分了解设备相关质量问题,分析出常见问题,以及设备维修对于产品产量的影响;了解备件库存情况,谨防遇到需要维修的设备没有可替换的零部件等情况。除此之外还要对安全问题、维护日常巡查等相关内容进行监控,通过综合分析使得维保工作效率得到提升,同时也促进了与生产部门之间的协作,整体上提高了生产车间的运营效率。这些案例中,通过开班收班会的数据分析,企业能够准确了解生产过程中的问题和员工的需求,从而有针对性地进行改进和优化,最终实现提高生产效率、产品质量以及员工满意度等目标。实际情况中,不同企业的成功案例会因行业特点、企业规模、生产流程等因素而有所不同,但数据分析在其中都发挥了关键作用。示意场景如下:  生产环境监控示意如下图所示:  2.4 设备管理报告 2.4.1设备维修维护日常管理报告在企业设备维护日常管理中,以安全、质量、运营、人员、维护等维度,对当天或其他已经发生的工作日进行回顾,对今天主要设备维护工作,每个维护小组完成当日主要任务,明确工作内容,确定工作方向。并且可以对生产设备的运行状况进行趋势呈现,管理维护保养工作完成状态,更早进行预防措施,这使得车间生产的工作效率得到提升,整体上提高了企业的运营效率。通过设备维护的数据分析,企业能够准确了解生产过程中设备的各类问题和员工的需求,从而有针对性地进行改进和优化,最终实现提高生产效率、产品质量以及员工满意度等目标。实际情况中,不同企业的成功案例会因行业特点、企业规模、生产流程等因素而有所不同,但数据分析在其中都发挥了关键作用。示意场景如下:  2.4.2设备维修日常管理报告 生产车间对于加工设备的日常维护、问题维修,也是保证正常生产的核心要素,对于维保部门在安全、质量、运营、人员、维护等核心模块进行分析,充分了解设备相关质量问题,分析出常见问题,以及设备维修对于产品产量的影响;了解备件库存情况,谨防遇到需要维修的设备没有可替换的零部件等情况。除此之外还要对安全问题、维护日常巡查等相关内容进行监控,通过综合分析使得维保工作效率得到提升,同时也促进了与生产部门之间的协作,整体上提高了生产车间的运营效率。通过设备维护管理报告,将设备生产节拍管理,维护保养及维修的工单完成情况进行数据分析,关注核心设备的保养日期,了解设备维护瓶颈,企业能够准确了解生产过程中的设备问题和员工的需求,从而有针对性地进行改进和优化,最终实现提高生产效率、产品质量以及员工满意度等目标。实际情况中,不同企业的成功案例会因行业特点、企业规模、生产流程等因素而有所不同,但数据分析在其中都发挥了关键作用。示意场景如下:  2.4.3设备相关质量管理报告 除日常管理之外,对设备相关质量问题进行重点关注,了解到因为设备问题造成生产质量问题,通过质量问题汇总,了解质量管控、重点问题管控、问题升级管控以及体系问题管控进行深化研究。了解造成设备相关质量问题的根本原因,深化过程质量管控,保证后续生产加工的产品合格率。如果遇到无法解决的问题,应尽早进行问题升级,需要资深工程师专家帮忙解决相关问题。通过设备相关质量管理报告的数据分析,企业能够准确了解各类设备相关问题的发生率、发生数量,生产预期达成情况等,了解生产过程中的设备相关质量问题,从而有针对性地进行改进和优化,最终实现提高生产效率、产品质量等目标。实际情况中,不同企业的成功案例会因行业特点、企业规模、生产流程等因素而有所不同,但数据分析在其中都发挥了关键作用。示意场景如下:  三 管理升级收益 通过数据分析完成管理升级,经验主导的模糊决策终将被数据驱动的精准调控取代,离散的工序孤岛被集成的数字孪生打破,传统的人力密集型管理进化为“人机共智”的新型协作范式。数据驱动制造升级的四重价值: 3.1实时监控,敏捷响应通过数字化看板实现生产状态秒级感知,某工厂曾因实时数据预警,在15分钟内定位到冲压线产量突降22%的异常,快速调整模具参数,单日挽回产能损失850件,响应效率提升60%。 |

0